Schablonenfräsen

Schablonen erstellen und anwenden

Kreisrunde Fräsungen oder solche mit graden Kanten bedeuten gemeinhin kein allzugrosses Problem. Handelt es sich jedoch um sogenannte Freiformen, ergeben sich für den 'gemeinen' Bastler einige Schwierigkeiten.Man benötigt jedoch keinesfalls eine CNC-gesteuerte Fräse, um an sein Ziel zu gelangen, es geht dies auch ´nach alter Väter Sitte´.

Wie man dies bewerkstelligt, wird nun durch folgenden Bilderstory anhand der Chassisfräsungen für einen Lautsprecher der Firma Visaton, den TIW 360 (mittlerweile leider nicht mehr im Programm), dargestellt und erläutert.

Die Methode ist entsprechend ab/umgewandelt oder angepasst für jede Art von Freiformen anwendbar.

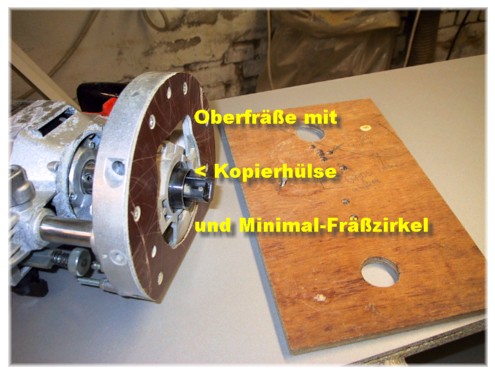

Die Hülse ist in der Auslage (Überstand nach unten aus dem Tisch heraus) verstellbar, so dass man sie in der Höhe an diverse Schablonenstärken anpassen kann.

Preisgünstige Modelle haben diese Verstellmöglichkeit meistens nicht, hierbei muss man darauf achten, das man eine Materialstärke für die Schablone wählt, die mindestens dem Überstand der Hülse über der Tischunterkante entspricht, besser etwas mehr. Da ja das Fräswerkzeug durch die Kopierhülse muss, ist es logisch, dass das Werkzeug, hierbei normalerweise ein Nutfräser, durch die Hülse passen muss.

Der hieraus resultierende Unterschied in den Durchmessern des Fräsers und der Kopierhülse ist zwingendermaßen beim Anlegen der Schablone zu berücksichtigen. Es kann also keine Schablone 1:1 angelegt werden, sondern die Konturen müssen eine entsprechende Differenz aufweisen.

Das Real-Beispiel:

Der Fräser hat einen Schneidenflugkreis von Ø = 20 mm, die Hülse einen Aussen-Ø von 30 mm. Zu berücksichtigen sind die Unterschiede der Radien- halber Ø Hülse = 15 mm Radius

- halber Ø Fräser = 10 mm Radius

- Differenz ist hier 5 mm

Einfacher und ganz ohne rechnen geht es, wenn man sich eine Leiste auf einem Probestück aufspannt und ein kurzes Stück fräst. Den dabei entstandenen Versatz zwischen Anschlag und Fräskante misst man nach und erhält so die reale Differenz.

Eine Schablone wird so angelegt, das gemeinhin das benötigte Teil durch die Schablone selber geschützt wird.

In diesem Beispiel liegt die Schablone so, das innen gefräst werden muss. Dadurch wird erreicht, das ´Ausrutscher´ nur nach innen weggleiten können, da durch die Stoppfunktion der Schablone kein Ausweichen nach aussen möglich ist und die notwendigen Aussenkonturen nicht beschädigt werden können.

Im Allgemeinen entsteht hierbei kein Schaden, der im fertigen Ergebniss noch sichtbar wäre.Hierdurch ergibt sich wiederum, das die Führung der Schablone rundum 5 mm (Radiendifferenz) grösser werden muss, als das einzulassende Original.

Dies sind Minimum Angaben und können natürlich überschritten werden.

Plant man, die Schablone häufiger zu benutzen, sollte man Sperrholz oder gar Multiplex nehmen. Normale Spanplatte oder auch MDF nutzen sich bei häufigem Gebrauch zu schnell ab und die Schablone ist nicht mehr passgenau.

Für bis zu 10 Fräsungen wird aber auch das reichen.

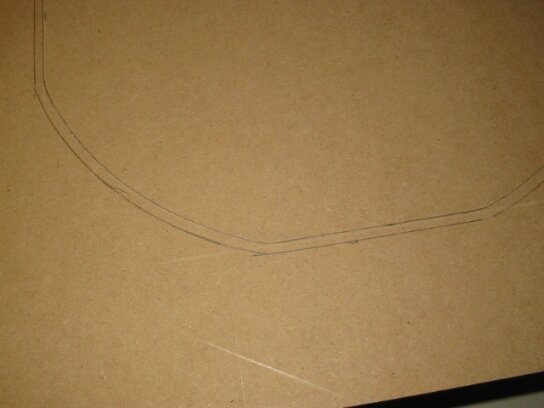

Auf die Platte wird nun mittig eingerückt die Seitenlinie des Chassis aufgezeichnet. Dadurch wird eine Positionierung des Chassis erleichtert. Das Chassis wird, wie auf dem Bild zu sehen, mit dem ´Gesicht´ passgenau in die gezeichnete Kontur gelegt.Da die Konturen der Schablone grösser werden müssen, wird eine gleichmäßig umlaufende Linie angezeichnet.

Als Hilfsmittel dient eine Leiste, die minimal dünner ist, als die anzuzeichnende Differenz, bei 5mm sollten es ca. 4,5 mm sein (Bleistiftstärke muss berücksichtigt werden!!).Mit dem gut gespitzten Bleistift wird nun unter Zuhilfenahme der Leiste rund um das Objekt ´gefahren´. Bei geraden Kanten kann man die Leiste einfach anlegen und wie an einem Lineal entlang ziehen, bei den Rundungen muss man ein schmales Stück nehmen und mit dem Bleistift zusammen herumführen, dabei darauf achten, das der Bereich des Bleistiftes immer am Rand anliegt, quasie Bleistift/Leiste/Chassisrand eine Einheit bildet.

Innen die Originalkontur, aussen die Führungslinie der Schablone.

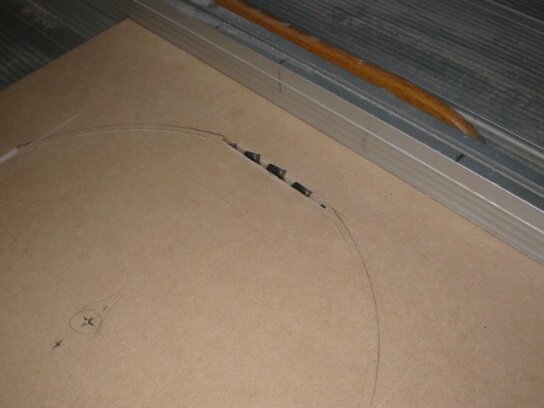

Die geraden Seitenränder werden duch Einsetz-Sägen an der Kreissäge eingeschnitten.Wer diese Möglichkeit nicht hat, muss es sorgfältig mit der Stichsäge schneiden.

Hier wird nun ´innen´ entlang gesägt.

Der Schreiner sagt: "halber Bleistiftstrich muss stehen bleiben".

Die Kanten müssen winklig gearbeitet sein, da immer die nach innen stehende (engere) Kontur die Führung ergibt.

Insgesamt muss die Schablone sauber ausgearbeitet werden, da sich jeder Huckel und Unregelmäßigkeit direkt auf das Original überträgt.

Dies setzt natürlich voraus, das man sie nicht schon zu gross geschnitten/gefeilt hat.

Nach der Korrektur sollte man die Probefräsung wiederholen um ganz sicher zu gehen. Auf keinen Fall über die vorherige Probefräsung ´drüberfräsen´, da schon bei kleinstem Versatz die Präzision nicht mehr prüfbar ist.

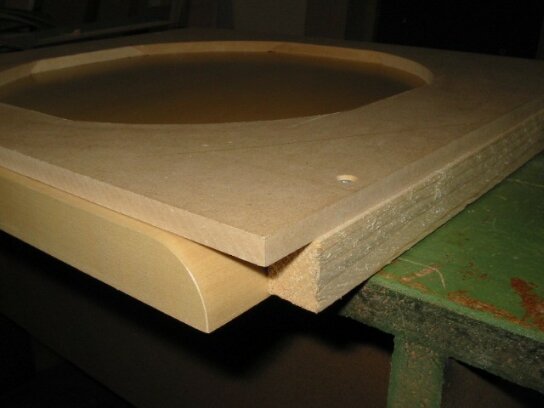

Damit die Fräserei keine kippelige und somit unsichere Angelegenheit wird, sollte man bei grösseren Öffnungen in der Mitte ein gleichstarkes Stück beilegen. Dazu kann man zweckmäßigerweise das vorher ausgeschnittene Mittelteil entsprechend verkleinern und verwenden. Wird, wie hier, nachher noch die LS-Öffnung ausgeschnitten, kann man das Teil aus Sicherheitsgründen in der Mitte auch mit einer Schraube fixieren.

Im nächsten Fräsgang wird die Korböffnung (wie schon an anderer Stelle beschrieben) mit Hilfe des Fräszirkel ausgefräst. Wie man erkennt, passen die Ecken ohne Nacharbeiten mit dem Stecheisen. Ein Nachstechen ist nach meinen Erkenntnissen nicht erforderlich, die Fräsungen wurden mit einem 20mm Fräser durchgeführt. Die Ecken passten sowohl bei dem doch relativ grossen TIW 360 als auch bei dem AL 130 A, der ja abgeplattete Seiten hat und wesentlich kleiner ist.

Dies sollte auch bei allen vergleichbaren Chassis der Fall sein.